电厂粉煤灰仓料位体积测量

在火力发电厂的生产流程中,粉煤灰的储存与管理是至关重要的一环。然而,传统的粉煤灰仓料位测量方式,如重锤、射频导纳或超声波等,始终面临着测量不准、维护频繁、存在安全盲区等棘手难题。这些痛点不仅影响电厂的物料管控与经济核算,更可能因冒仓、板结或空仓导致生产中断,甚至引发安全事故。

一、电厂粉煤灰仓测量的独特挑战

粉煤灰仓堪称电厂内“最不友好”的监测环境之一,其挑战主要源于物料特性与工艺环境:

粉尘弥漫极强:粉煤灰质轻、细腻,在进料、排料过程中仓内粉尘浓度极高,极易覆盖传感器,导致超声波、激光等仪表失准或失效。

极易板结与“架桥”:灰料潮湿易板结,并在仓内形成“拱桥”效应,使料面极不规则。单点测量的传统仪表无法感知真实的料堆形态,给出“假料位”信号。

工况复杂苛刻:仓内可能存在正压、高湿、温差变化,对测量设备的稳定性和耐用性构成严峻考验。

安全要求极高:人工上仓核查风险巨大,且无法实现实时监控,仓内隐藏的塌陷或悬空状况是巨大的安全隐患。

二、3D毫米波雷达如何“看清”仓内真相

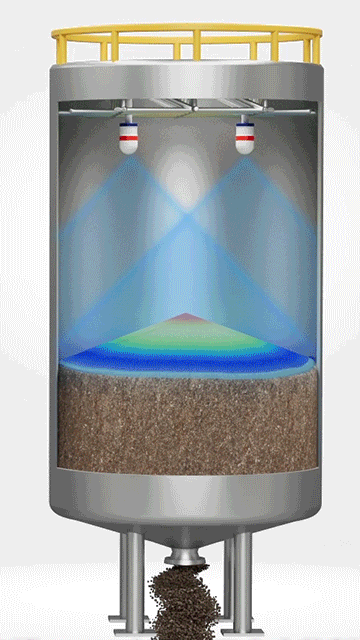

针对上述难题,基于3D毫米波雷达的智能料位扫描系统提供了完美的解决方案。它通过在灰仓顶部安装一台可多维度旋转的雷达扫描仪,从根本上改变了“单点测线”为“全局测绘”的模式。

其核心工作流程与优势如下:

全域扫描,穿透粉尘:设备通过水平与俯仰转动,对仓内进行全方位扫描。毫米波强大的穿透能力能够无视仓内弥漫的粉尘,直接探测到真实的物料表面,即使传感器表面有轻微积灰也不影响正常工作。

三维建模,还原真相:雷达每发射一次信号,即可获得一个料面点的距离数据。通过成千上万个角度的测量,系统利用仓域自适应点云重构算法,瞬间构建出料堆的高精度三维模型。无论是严重的板结、奇特的“架桥”,还是倾斜的料面,都能被真实还原。

精准输出,一目了然:基于三维模型,系统不仅能输出任意点位的料位高度,更能精准计算出实时的灰料体积,为库存管理提供直接、可靠的数据依据。

三、为电厂带来的核心价值

安全革命,消除盲区:彻底杜绝人工上仓风险。管理人员在集控室即可通过电脑或手机,远程查看仓内三维可视化图像,对料堆形态、潜在棚料风险了如指掌。

库存精准,降本增效:精准的体积数据助力电厂实现粉煤灰的精细化管控,优化购销决策,避免因数据不准导致的资金浪费和生产中断。

预警预判,智能运维:系统可设置高低料位预警,并能通过分析历史数据趋势,预测上料、排料周期,为智能运维提供决策支持。设备本身坚固耐用,无需停机清理维护,大幅降低运营成本。

适应性强,稳定可靠:无惧高粉尘、潮湿、温差等恶劣工况,保障7×24小时不间断稳定运行,成为电厂实现“无人化值守”料场的关键一环。

对于电厂而言,粉煤灰仓已不再是信息孤岛。3D毫米波雷达测量技术的应用,将曾经“看不见、摸不透”的灰仓,变成了一个透明化、数字化的智能资产。它不仅仅是在测量一个料位,更是在为电厂的安全生产、高效运营和智能化转型提供坚实的数据基石。这无疑是解决粉煤灰仓管理百年难题的一次深刻变革。

产品直达: