搅拌站筒仓料位测量系统

在混凝土搅拌站的核心运转体系中,筒仓如同人的胃囊,其内部骨料、粉料的存量健康,直接决定着整个生产线的“消化”效率。然而,传统的料位测量方式——无论是人工敲击听音,还是单一雷达点位探测——都像是在“盲人摸象”,只能获得片面、模糊的信息,让筒仓管理长期处于一种“半盲”状态。

这种状态带来的阵痛尤为真切:因料位不清导致的“断供”停产、因数据失真引发的成本核算混乱、因设备误判造成的维护停摆……每一个痛点,都在蚕食着搅拌站的运营效益。一项以三维全景扫描为核心的料位测量系统,正为行业带来颠覆性的改变。它不再只是测量一个“点”,而是精准描绘整个“空间”,让筒仓内部第一次变得透明、可视、可精准计量。

一、传统之困:筒仓管理的三大盲区

数据盲区:单点测量的失真

筒仓卸料时,物料自然形成的漏斗状凹陷,使得任何单一高度的测量值都毫无代表性。依赖此数据估算体积,误差巨大,导致生产计划要么因“爆仓”而浪费,要么因“空仓”而中断。

环境盲区:恶劣工况下的设备失灵

仓内粉尘弥漫、湿度起伏,传统接触式仪表易被粘附、掩埋;非接触的超声波在浓密粉尘中信号衰减严重。设备在恶劣工况下频频“罢工”,维护成本高昂。

管理盲区:滞后与孤立的信息

人工巡检数据滞后,无法实时反馈;各个筒仓的数据如同信息孤岛,无法与生产调度系统联动。管理者如同在迷雾中行船,决策缺乏实时、全局的数据支撑。

二、破局之道:三维全景扫描,重新定义“料位”

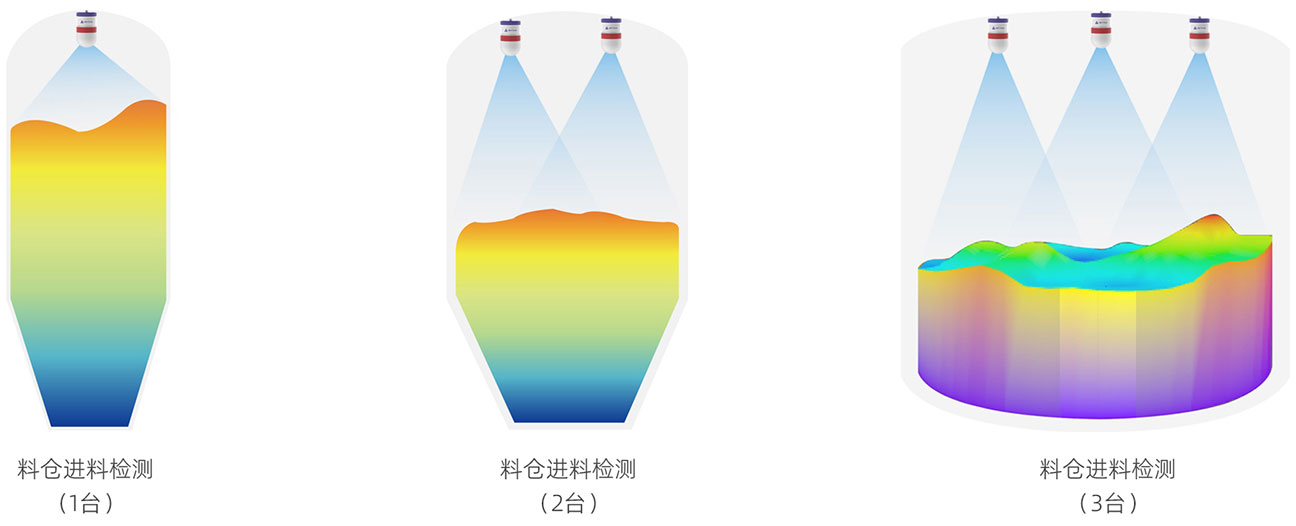

3D毫米波雷达此系统的核心,在于将测量维度从“一维高度”提升至“三维体积”。

1. 工作原理:为筒仓做一次“CT扫描”

固定于仓顶的扫描单元,如同一个不知疲倦的“哨兵”。它通过精密的双维转动机构,向仓内发射扫描信号,从上万个不同角度获取物料表面的空间距离信息。每一次扫描,都是对仓内物料形态的一次全景式、无死廓的数字复刻。

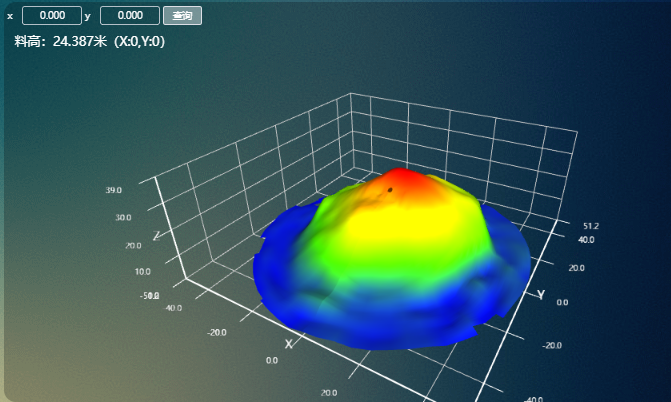

2. 核心智能:从海量数据到决策洞察

系统采集的百万级空间点数据,通过智能算法,瞬间被合成为一个高精度的三维数字模型。这个模型真实还原了料面的每一个斜坡与凹陷。在此基础上,系统直接计算出物料的真实体积,并结合密度设定,换算出库存重量,为精准下单与成本控制提供铁证。

三、价值呈现:搅拌站运营的效能革命

1. 生产连续性的“守护神”

精准预警:实时掌握每个筒仓的真实余量,自动生成低库存预警,彻底杜绝因断料导致的非计划停产。

无忧运维:非接触测量方式,无机械磨损,且设备专为高粉尘环境设计,能长期稳定运行,大幅减少停机维护时间。

2. 成本控制的“铁算盘”

账实相符:基于真实体积的盘库数据,让财务核算、供应商结算有了精准依据,堵住了因数据粗放导致的成本漏洞。

优化采购:清晰的库存趋势分析,为原材料采购提供了科学决策支持,避免资金沉淀或紧急调货的额外成本。

3. 安全管理的“防火墙”

无人则安:彻底避免了人员上仓顶作业的安全风险,实现了本质安全。

全局可视:管理人员在中央控制室或通过移动设备,即可对全场筒仓的库存状态、分布形态一目了然,实现“运筹帷幄,决胜千里”。

对于现代化搅拌站而言,竞争力已不仅限于搅拌主机的能力,更体现在诸如筒仓管理这类“静默环节”的精细化程度上。三维料位测量系统的引入,正是一场深刻的数据驱动力革命。它将筒仓从管理的“黑箱”变为透明的“数字资产”,推动搅拌站从依赖经验的传统运营,迈向全域感知、数据决策、智能协同的工业4.0新时代。这不仅是技术的升级,更是管理理念的跨越,为企业在红海市场中构建起坚实的核心竞争力。

产品直达: