煤矿筒仓料位监测系统

在煤矿生产的庞大链条中,筒仓作为煤炭储存与缓冲的关键节点,其内部状态却长期如同一个“黑箱”。管理者无法直观掌握仓内煤堆的真实形态、体积与质量,只能依赖不准确的估算、人工巡检甚至经验猜测。这种不确定性,带来了安全、效率与经济上的多重隐形成本。

一、传统管理之痛:筒仓为何成为管理盲区?

库存不清: 依靠单点测量或人工敲击判断料位,无法获取真实体积,导致库存数据失真,影响销售、采购与生产调度。

安全风险潜伏:

堆煤与塌陷: 不均匀的进料可能形成危险的偏仓、陡坡,甚至引发塌陷,冲击设备。

瓦斯积聚: 在特定条件下,筒仓内部可能形成瓦斯积聚区,传统手段难以预警。

人工巡检风险: 人员爬到仓顶进行危险作业,存在安全隐患。

工艺流程低效:

混配难题: 无法知晓不同煤种在仓内的分布情况,导致混配煤质不稳定。

蓬煤/堵仓: 无法实时监测棚料、堵料情况,往往等到影响生产时才被发现,处理耗时耗力。

运营成本高企: 因数据不准导致的决策延误、设备空转或紧急处理,都推高了运营成本。

二、系统核心:如何实现“透明化”精准感知?

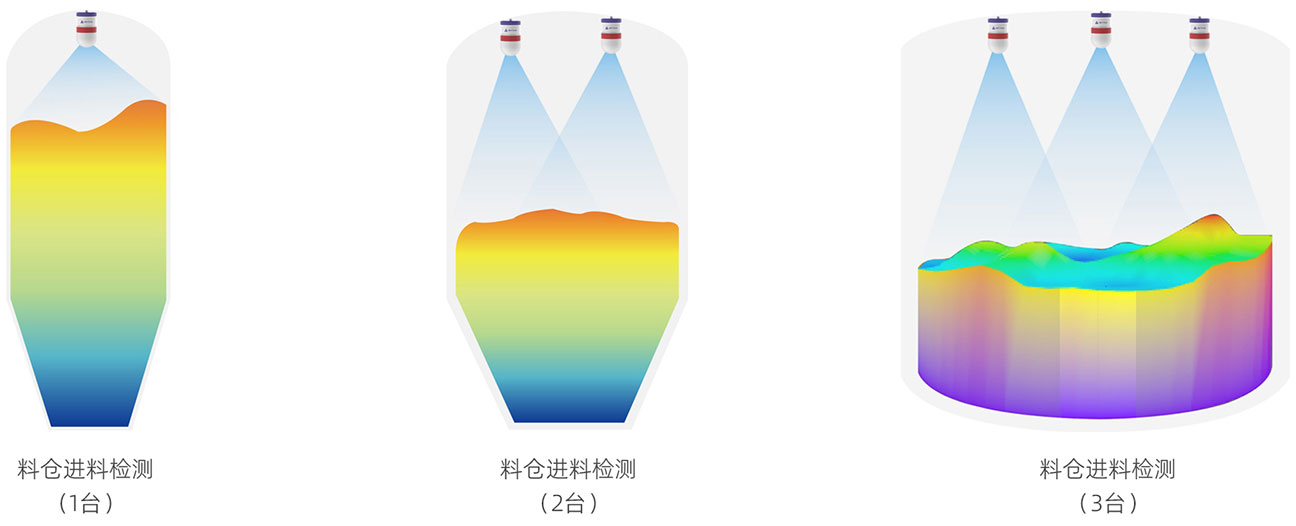

该系统的核心在于利用3D雷达物位计作为“眼睛”,对筒仓内部进行全域、全天候的扫描。

技术原理: 设备在仓顶进行水平与俯仰的多维度旋转扫描,发射高频雷达波并接收回波,在数十秒内采集数十万个空间测点数据。

智能重构: 通过先进的仓域自适应点云重构算法,系统将海量数据转化为高精度的三维点云模型,精准还原仓内煤堆的表面形态、坡度及体积。

三、系统带来的变革性价值

1. 安全管理的“守望者”

可视化风险预警: 三维模型清晰显示料面形态,任何异常的陡坡、偏载都一目了然,为预防堆煤/塌陷提供直观依据。

无人化巡检: 彻底取代高风险的人工仓顶巡检,保障人员安全。

环境监测增强: 可集成温度、气体(如CO、CH₄)传感器,对潜在的自然发火与瓦斯风险进行综合监控。

2. 生产运营的“指挥官”

精准库存管理: 提供厘米级精度的体积数据,实现煤炭资产的“日清日结”,为精细化运营提供数据基石。

优化工艺流程:

智能混配: 清晰掌握不同煤层的分布,指导精准取料与混配,稳定输出煤质。

防堵预警: 实时监测下料口状态,对蓬煤、粘壁趋势进行早期预警,避免生产中断。

3. 经济效益的“精算师”

降本: 减少设备空耗与紧急处置费用,降低人力巡检成本。

增效: 提升装车、配煤等环节的效率与准确性,加速资金周转。

决策支持: 为采购、销售与生产计划提供可靠、实时的数据支持,避免决策失误。

煤矿筒仓监测系统的意义,远不止于测量一个料位。它是将传统、模糊的筒仓管理,推向数字化、可视化、智能化新阶段的标志。当管理者能够随时随地、一目了然地看透筒仓的每一个角落时,他们所做的每一个决策,都将更加安全、高效与经济。这,就是智能科技为传统产业带来的真正力量。

产品直达: