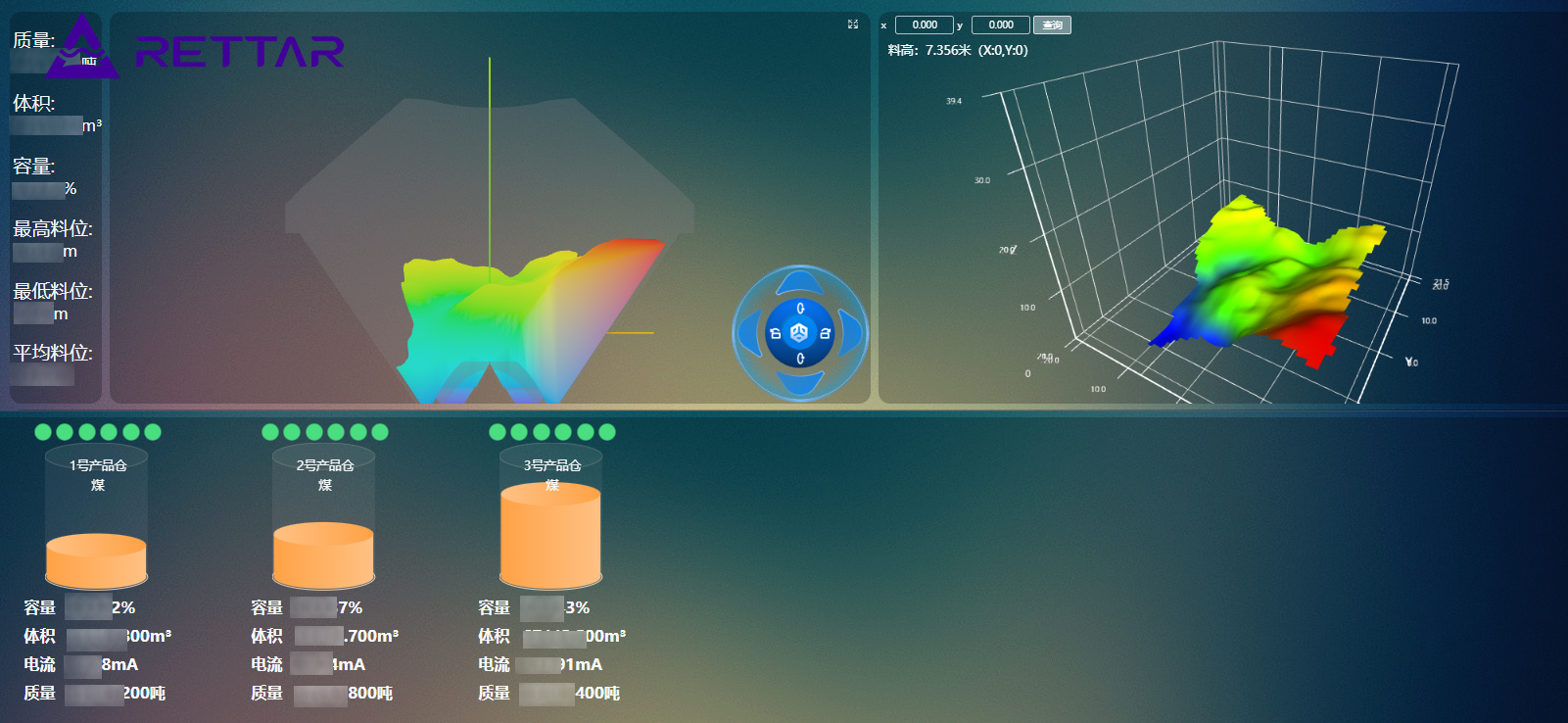

筒仓盘料系统

筒仓盘料系统采用3D毫米波雷达对筒仓内物料进行三维扫描和测量,并通过对点云数据的分析处理后,输出料堆体积、三维点云、料位预警信息等。

筒仓盘料痛点

粉尘干扰:筒仓内充满粉尘,会使光学设备(如激光扫描仪)失效,也影响人员健康和设备稳定运行。

蓬料/挂壁:物料在仓内结拱或粘附在仓壁上,形成虚假料位,导致测量失准。

人工入仓盘点:人员进入筒仓有窒息、埋陷、坠落的生命危险。这是最大的痛点,一旦发生事故就是灾难性的。

数据准确性差:传统单点物位计(如重锤、单点雷达)只测一个点的高度,但料面常呈凹陷、倾斜或锥形,导致体积计算误差巨大(误差可达10%-30%)。

结果测量不准:库存数据不准,导致成本核算失真、生产配料错误、贸易结算纠纷。

盘点效率低下:人工盘点需要停止作业、申请受限空间作业许可、多人配合,流程繁琐,每次耗时数小时,影响正常生产。

信息非实时性:无法实现实时监控,库存数据是“过去时”,无法为即时采购、销售和生产决策提供支持。

筒仓盘料系统优势

强大的抗粉尘能力:采用微波雷达技术,能够穿透粉尘,在浓粉尘环境下依然稳定工作,这是它相比激光技术的决定性优势。

不规则堆积测量:360°全域毫米波扫描,高密集点云瞬时建模,任意堆形秒级测体算重

耐高温:耐高温款雷达可在环境温度200℃稳定工作

识别异常料面:三维模型可以直观显示蓬料(结拱) 和挂壁现象,及时报警,提醒工作人员处理,避免生产中断和安全事故。

非接触、远程测量:设备固定安装在仓顶,盘点时无需任何人员进入筒仓,从根本上杜绝了安全事故,实现了本质安全。

解决数据准确性差:设备能够检测16200个点,通过扫描获得整个料面的数千个测量点,构建出真实的料面三维模型。无论料面是凹陷、倾斜还是锥形,都能精确计算出实际体积,将体积计算误差大幅降低。

解决盘点效率低下:可在几分钟内完成一次全仓扫描,并自动计算体积。可以设置为定时(如每日一次)或由事件触发(如装卸料前后),完全不中断生产作业,极大提升效率。

实时/准实时数据:测量数据通过网络实时传输到中控系统,管理人员可以随时在电脑或手机上查看当前库存、料位形态,实现透明化仓储管理。

筒仓盘料系统应用案例图

应用设备