3D雷达料位计如何对精煤仓料位体积测量盘点

在煤炭、电力、冶金等行业,精煤筒仓作为关键储运节点,其内部物料的精准盘点与实时监控一直是管理中的核心挑战。传统依赖人工爬仓、间断性单点测量的方式,不仅效率低下、存在巨大安全风险,更因数据滞后、精度有限,难以满足现代企业对精细化管理、实时决策与资产安全的需求。面对高粉尘、潮湿、乃至高温的恶劣仓内环境,以及进出料频繁导致的料面形态快速变化,传统测量手段已捉襟见肘。3D雷达料位计技术的成熟与应用,为精煤仓的库存管理带来了革命性的解决方案,实现了从“模糊估计”到“数字透明”的根本性跨越。

一、 技术核心:从单点测量到三维全景洞察

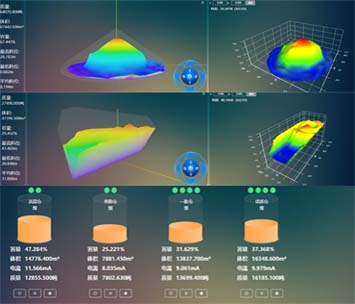

3D雷达料位计的核心突破在于,它彻底改变了“测量一个点”的传统模式。设备安装于筒仓顶部,通过高频毫米波雷达结合水平360度、大角度俯仰的精密旋转扫描,对仓内整个料面进行无死角的全域探测。

每次扫描,设备都能瞬时获取海量的、高精度的空间测距点数据(点云)。通过先进的AI算法与三维重建技术,这些点云被实时转化为与仓内实际料堆完全吻合的高精度三维数字模型。基于此模型,系统可精准计算出实时体积、质量、最高/最低料位、表面坡度等关键数据,实现对精煤库存的毫米级感知。

二、 破解行业痛点:精准、高效、安全、可靠

终结测量盲区与精度困境

传统痛点:人工或单点仪表无法感知不规则料堆的全貌,数据片面,体积估算误差大。

3D雷达解决方案:360°全域扫描,无论料面呈锥形、斜坡形或任何复杂形态,都能完整建模,体积测量精度可达±0.5%-2%,为财务核算、贸易结算提供无可争议的精准依据。

实现无人化与高频次实时监控

传统痛点:人工盘点需停产、清仓,耗时耗力且危险;数据更新慢,无法反映动态进出料过程。

3D雷达解决方案:设备最快可在10秒内完成一次全仓扫描,实现7×24小时不间断自动监测。管理人员通过电脑或手机即可远程查看实时三维图像与数据,彻底告别高风险的人工进仓作业,并能在进出料过程中持续跟踪库存变化。

无惧恶劣环境,保障持续稳定运行

传统痛点:精煤仓内粉尘弥漫、湿度大,传统接触式仪表易磨损、被覆盖,导致失灵或需频繁停机清理。

3D雷达解决方案:采用非接触式毫米波雷达,能穿透仓内粉尘与水汽干扰,即便在传感器表面有轻微积尘时也能稳定工作。设备具备IP68高防护等级,并可针对高温仓定制防护,确保在-40℃至200℃的严苛环境下长期可靠运行,大幅降低维护成本与生产中断风险。

赋能智能决策与精益管理

传统痛点:数据孤立,缺乏直观呈现与深度分析,管理依赖经验。

3D雷达料位计解决方案:数据通过以太网、4G/5G等多种方式实时上传至云端物料管理系统。系统提供直观的三维可视化界面,支持多仓集中监控、历史数据趋势分析、库存预测与损耗预警。当检测到料位异常、设备故障或非法抽取时,可自动触发报警,推动管理从“被动响应”转向“主动预警与优化”。

三、 集成与未来:构建智慧仓储数字基座

3D雷达料位计不仅是测量仪表,更是筒仓数字化的入口。它支持与工厂现有的DCS、PLC等控制系统通过标准接口(如MODBUS TCP、OPC UA)无缝集成,实现数据共享与自动化联动控制。对于超大型筒仓,可通过多台设备协同扫描与数据拼接,形成完整的三维全景。

3D雷达料位计的应用,正在重新定义精煤仓乃至各类散装物料筒仓的管理范式。它通过提供连续、精准、全维度的实时数据,有效解决了库存盘点不准、安全管理困难、运营效率低下等长期痛点,为企业实现降本增效、资产透明化管理和智能化升级提供了坚实的技术支撑。这不仅是测量技术的升级,更是迈向工业4.0时代智慧仓储的关键一步。

产品直达: