沥青拌合站粉煤灰仓3D雷达料位计

粉煤灰作为沥青混合料的关键掺合料,其仓内料位的精准把控直接影响拌合料配比精度、生产效率与成本控制。然而沥青拌合站的粉煤灰仓始终面临多重监测难题:仓内高频次进料卸料产生大量悬浮粉尘,传统设备易被粉尘干扰导致数据失真;粉煤灰堆积形态不规则,单点测量难以反映真实料位;拌合站生产节奏快,需实时掌握料仓状态避免断料或溢料,这些痛点长期制约着料仓管理的精细化水平。3D雷达料位计的应用,为破解这些难题提供了高效解决方案。

抗尘耐扰,在粉尘“重灾区”稳定传信。沥青拌合站的粉煤灰仓在卸料时粉尘浓度骤升,传统激光料位计常因镜头积尘无法成像,超声波设备则受粉尘衰减影响测量偏差极大。3D雷达料位计搭载140GHz高频毫米波雷达与太赫兹调频连续波(FMCW)技术,从根本上突破了粉尘的干扰壁垒。高频毫米波信号穿透力极强,即便仓内存在1cm厚的粉尘覆盖,仍能精准穿透粉尘层触达粉煤灰表面,反射信号经天线接收后形成稳定数据;太赫兹技术进一步强化了信号的抗干扰能力,有效规避粉尘、水汽对信号传输的影响。同时设备采用密封防护设计,搭配高温场景可定制的隔温罩与散热结构,在拌合站的高温、微腐蚀环境中也能持续稳定运行,无需频繁停机清理维护,彻底解决了“粉尘一大就罢工”的困扰。

极速扫描,匹配拌合站快节奏生产。沥青拌合站通常24小时连续作业,粉煤灰进料卸料频率高,料位变化瞬息万变,传统设备完成一次全仓扫描需数十分钟,往往出现“数据刚出炉,料位已更新”的滞后问题。3D雷达料位计通过优化机械结构与信号处理流程,将扫描效率提升至新高度。设备安装于粉煤灰仓顶部,由内部水平旋转及俯仰结构带动雷达传感器实现360°全域环视扫描,每运转至预定角度便快速完成“发射—接收”微波信号的流程,整个全仓检测周期最快仅需10秒即可完成。这种极速响应能力,能实时捕捉粉煤灰进料时的料位攀升与卸料时的料位下降动态,及时反馈料仓满仓、空仓预警信息,确保拌合站生产不因粉煤灰供应中断而停机,也避免因进料过量导致粉尘外溢污染环境。

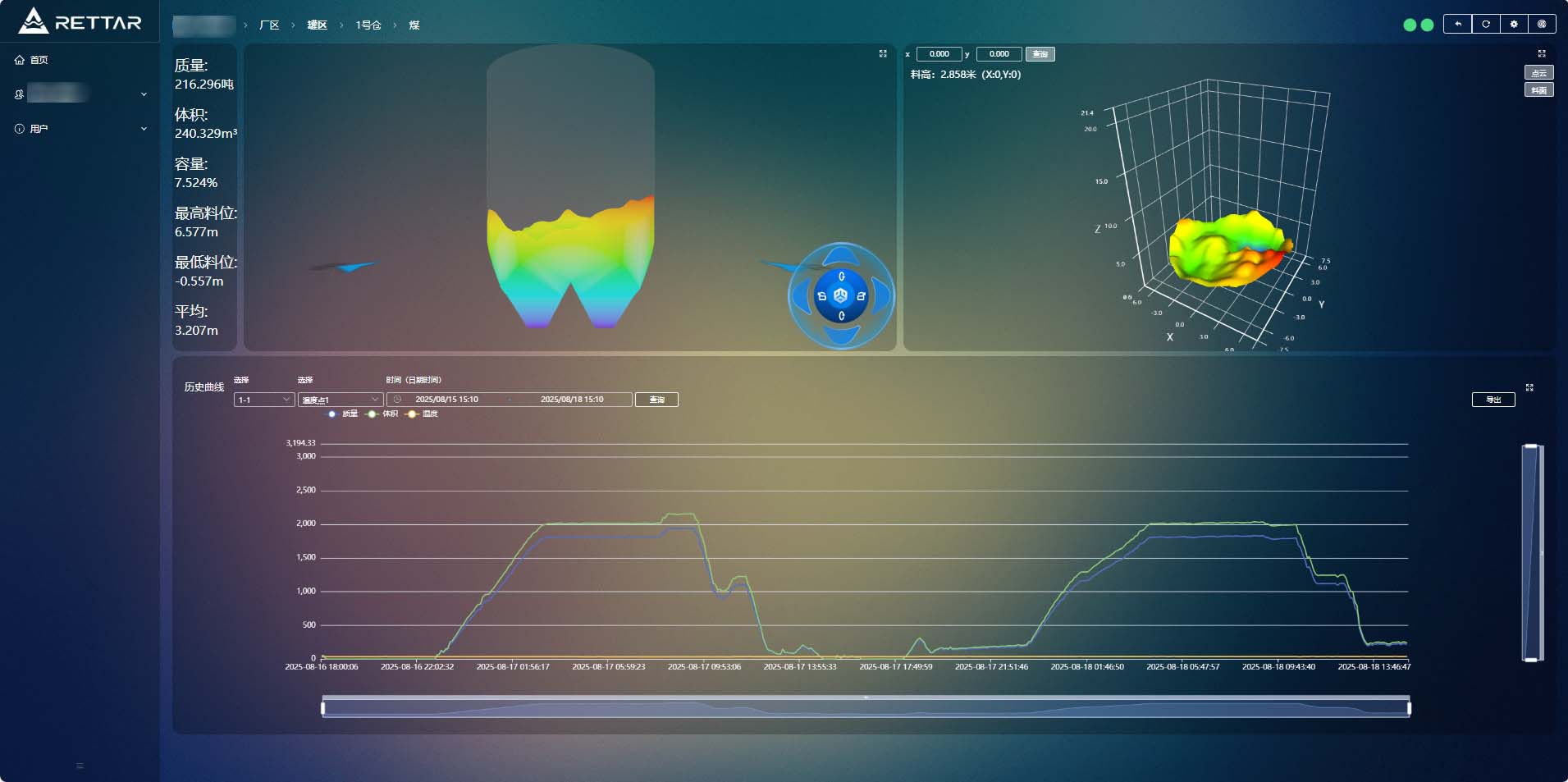

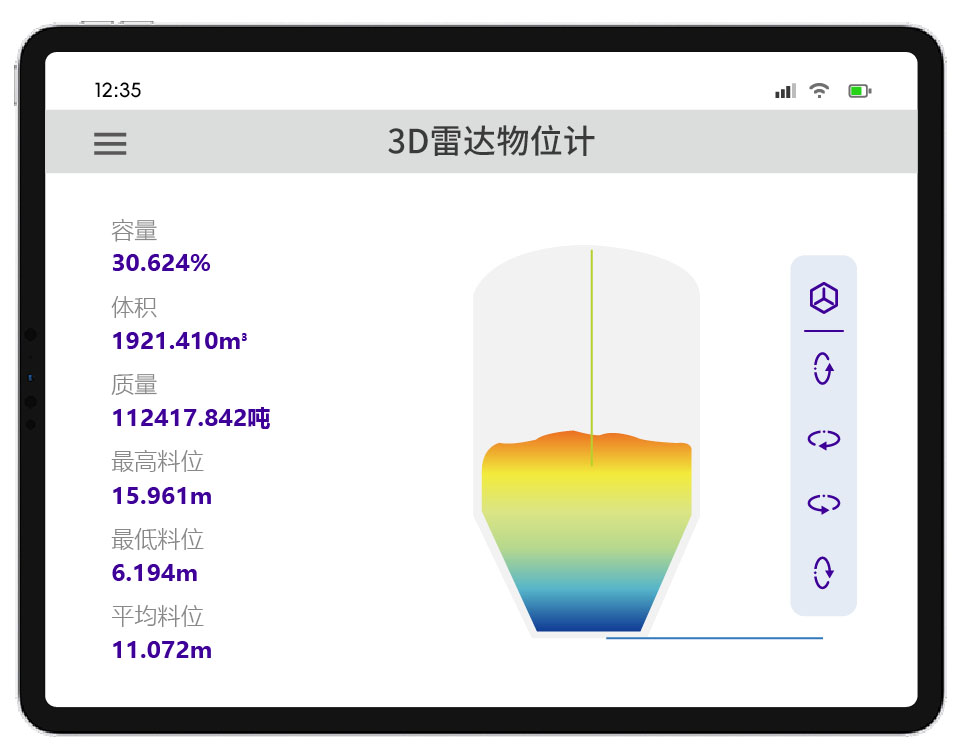

精准建模,破解不规则堆积测量难题。粉煤灰在仓内易因卸料方式形成漏斗状、斜坡状等不规则堆积形态,传统单点料位计仅能测量局部高度,据此推算的体积数据偏差常超过10%,直接影响库存统计与生产配料计划。3D雷达料位计通过“全域扫描+智能重构”实现了料位的精准测量:扫描过程中采集全仓各个角度的物位信息,结合设备安装位置数据,经仓域自适应点云重构算法进行精确拟合与杂波过滤,剔除粉尘干扰带来的无效数据;再融合AI人工智能、大数据分析与三维点云转换技术,构建出仓内粉煤灰的高密集三维点云模型,直观呈现不规则料堆的真实形态。基于该模型,设备可精准输出堆料体积、任意料面点位高度等核心数据,实现任意堆形的秒级测体算重,测量精度远超传统设备,为沥青混合料配比提供精准的原料用量依据。

智能互联,实现料仓管理远程化。3D雷达料位计并非孤立的测量设备,其搭配的Pro Inventory物料信息管理系统,让粉煤灰仓管理迈入智能化阶段。管理人员无需亲临粉尘弥漫的料仓现场,通过电脑、手机等终端即可远程实时监控料仓状态,系统界面直观展示粉煤灰仓的三维可视化图像与料位、体积、质量等关键数据;同时系统支持7×24小时不间断数据采集与自动统计,生成库存变化报表,清晰记录粉煤灰的进销存轨迹。这种远程化、自动化的管理模式,不仅减少了人工巡检的工作量与安全风险,更让管理人员能随时掌握料仓动态,提前制定进料计划,大幅降低因料位误判导致的生产中断成本,提升料仓管理的透明度与效率。

在沥青拌合站向精细化、智能化转型的过程中,3D雷达料位计以抗尘耐扰的稳定性、极速响应的时效性、精准建模的科学性与智能互联的便捷性,精准匹配了粉煤灰仓的监测需求。它不仅解决了长期困扰拌合站的料位监测痛点,更以可靠的数据支撑保障了沥青混合料配比精度,降低了生产运营成本,成为沥青拌合站料仓管理不可或缺的核心装备。

产品直达: