3D雷达料位计如何针对超大粉尘筒仓料位监测

在火电、煤炭、矿石等行业中,超大粉尘筒仓是物料存储的核心设施,其料位监测数据直接关乎生产调度、库存管理与安全运营。然而,筒仓内部高浓度粉尘、物料不规则堆积、恶劣工况侵蚀等问题,长期以来让传统料位监测设备“束手无策”——激光设备易被粉尘遮挡镜头,超声波设备受粉尘衰减影响数据失真,人工盘库不仅效率低下,更存在极大安全隐患。3D雷达料位计的出现,以独特的技术优势打破困局,成为超大粉尘筒仓料位监测的理想解决方案。

抗尘耐腐,在“迷雾”中保持稳定感知。超大粉尘筒仓内,物料装卸过程中产生的粉尘浓度常达到每立方米数百毫克,传统监测设备的信号极易被粉尘干扰甚至阻断。3D雷达料位计搭载140GHz高频毫米波雷达与太赫兹调频连续波(FMCW)测距技术,从源头攻克了粉尘干扰难题。高频毫米波信号穿透力强,即便在1厘米厚的粉尘覆盖下,仍能精准穿透并触达物料表面;太赫兹技术则进一步提升了信号的抗干扰能力,有效避免粉尘、水汽对信号传输的衰减影响。同时,设备针对恶劣工况进行了专项设计,无惧高湿、雾气与腐蚀性环境,高温场景下还可定制隔温罩与散热结构,无需频繁停机清理维护,实现全天候稳定运行,彻底摆脱了“粉尘一厚就罢工”的困境。

极速扫描,让料位数据“秒级更新”。对于容积动辄数千立方米的超大筒仓,传统设备完成一次全面料位监测往往需要数十分钟,甚至数小时,难以满足物料进出料速度快的工况需求,常出现“数据刚测完,料位已变化”的尴尬。3D雷达料位计通过创新的机械结构与信号处理技术,将扫描效率提升至新高度。设备内部的水平旋转及俯仰结构,可带动雷达传感器进行多维度转动,实现对筒仓内部的360°全域环视扫描;雷达传感器每运行到一个预定角度,便快速完成“发射微波信号—接收反射信号”的过程,随即切换至下一个角度,整个检测周期最快仅需10秒即可完成。这种极速扫描能力,能实时捕捉物料进出料时的料位动态变化,确保料位数据与实际工况高度同步,为生产调度提供及时、可靠的决策依据。

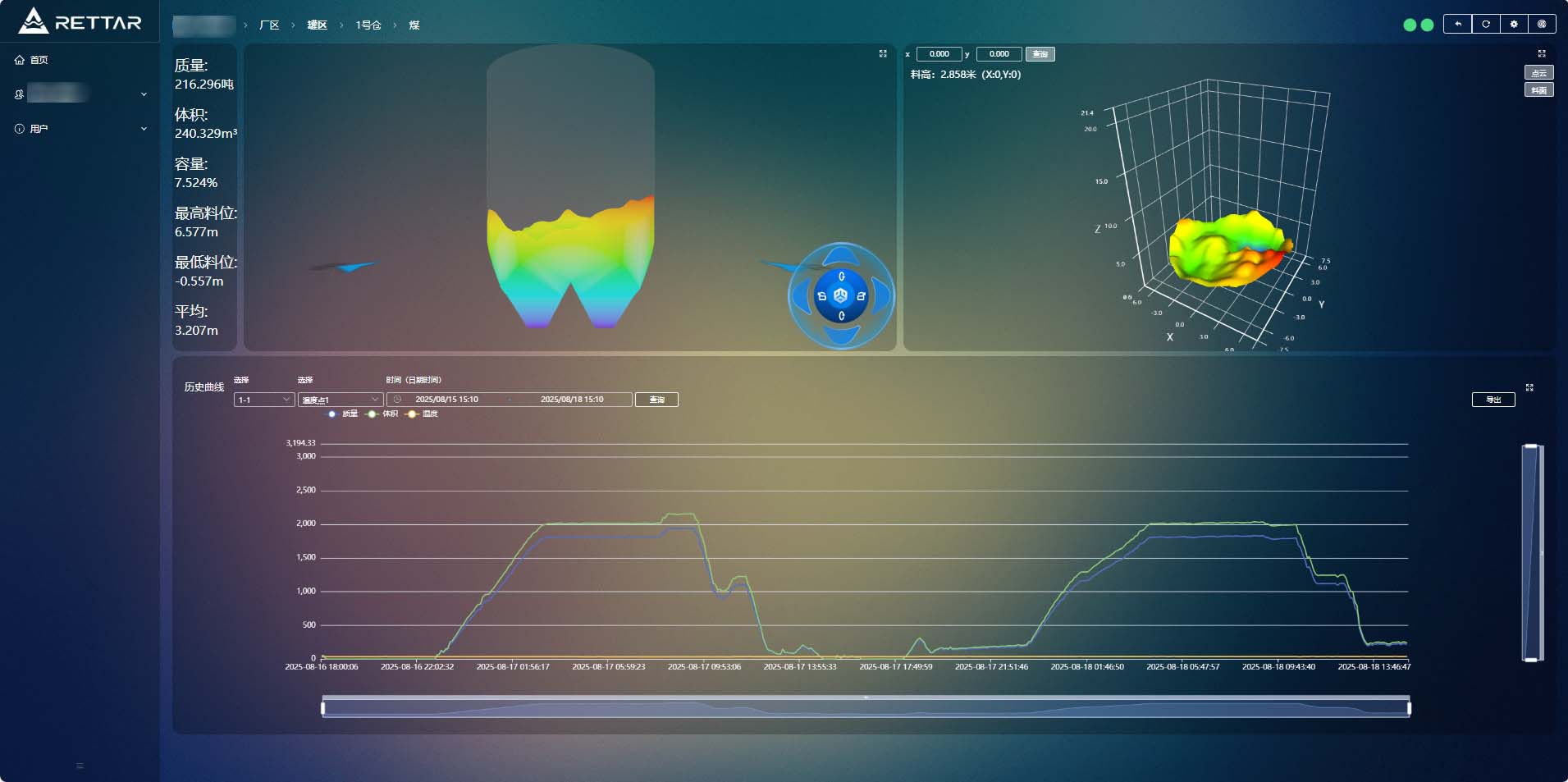

精准建模,让不规则堆料“无所遁形”。超大粉尘筒仓内的物料常因装卸方式不同形成不规则堆积,传统设备仅能测量单点料位,无法反映料堆的整体形态,易导致体积计算偏差,进而影响库存统计的准确性。3D雷达料位计则通过“全域扫描+智能建模”实现了精准测量。设备在扫描过程中,会采集各个角度对应的物位测量信息,结合自身安装位置数据,通过仓域自适应点云重构算法进行精确拟合与杂波过滤,再融合图像处理、大数据分析、AI人工智能等技术,将海量测量数据转换为高密集三维点云,最终构建出筒仓及料堆的三维可视化模型。无论是陡峭的料堆坡面,还是凹陷的料面区域,都能在模型中清晰呈现,不仅可精准输出堆料体积、任意料面点位高度等核心数据,还能对不规则堆形实现秒级测体算重,测量精度远超传统设备,彻底解决了“堆形不规则就测不准”的行业痛点。

智能互联,让料仓管理“全程可控”。3D雷达料位计的价值不仅在于精准测量,更在于推动料仓管理的智能化升级。设备搭载的Pro Inventory物料信息管理系统,支持电脑、手机等多设备远程监控,管理人员无需亲临粉尘弥漫的筒仓现场,就能通过可视化界面直观掌握料仓内的物料种类、质量、料位高度等实时信息。系统7×24小时不间断采集数据,自动生成库存报表,既避免了人工统计的误差,又减少了运营中断成本,让料仓管理实现“数据可视化、过程透明化、决策智能化”。

在超大粉尘筒仓料位监测的复杂场景中,3D雷达料位计以抗尘耐腐的稳定性、极速精准的测量能力、智能互联的管理优势,精准破解了传统设备的诸多短板。它不仅为企业降低了运营成本、提升了管理效率,更以可靠的监测数据为生产安全与供应链稳定提供了有力保障,成为推动工业料仓管理向精细化、智能化转型的核心装备。

产品直达: