3D毫米波雷达对氧化铝仓成像扫描

在氧化铝生产与储运流程中,大型料仓是维系稳定生产的关键节点。然而,这个核心环节的库存管理却长期面临挑战:仓内氧化铝粉料位不清、体积不准,传统测量方式在弥漫的粉尘与复杂料面形态前束手无策。这不仅影响成本核算与生产调度,更暗藏冒仓或断料的风险。

一、氧化铝仓管理的困局

数据失真,决策失据

人工检尺或单点仪表测量,在高达数十米的仓体上宛若盲人摸象。数据严重滞后且误差巨大,导致库存盘点不清,直接影响采购、销售与生产配料的精准决策。

工况恶劣,仪表失灵

仓内氧化铝粉尘弥漫,环境极为苛刻。传统激光或超声波设备易受粉尘遮蔽、吸附而失效,维护频繁,测量结果飘忽不定,可靠性难以保障。

料形复杂,真实库存成谜

氧化铝卸料后形成的锥形堆、中心凹陷或侧壁黏附,使得单点测量毫无意义。真实体积与料位高度始终是一个模糊的估算值,资产管理的核心环节存在巨大盲区。

安全风险与效率瓶颈

人员攀爬仓顶进行人工测量,存在高空作业与粉尘吸入风险。同时,因无法实时掌握料位,生产调度极为被动,严重影响整体运营效率。

二、3D毫米波雷达智能成像系统

针对上述痛点,3D毫米波雷达仓内扫描系统应运而生。它凭借强大的穿透与三维成像能力,为氧化铝仓装上了“透视眼”,实现了从“经验估算”到“数据洞察”的根本性转变。

其核心工作流程如下:

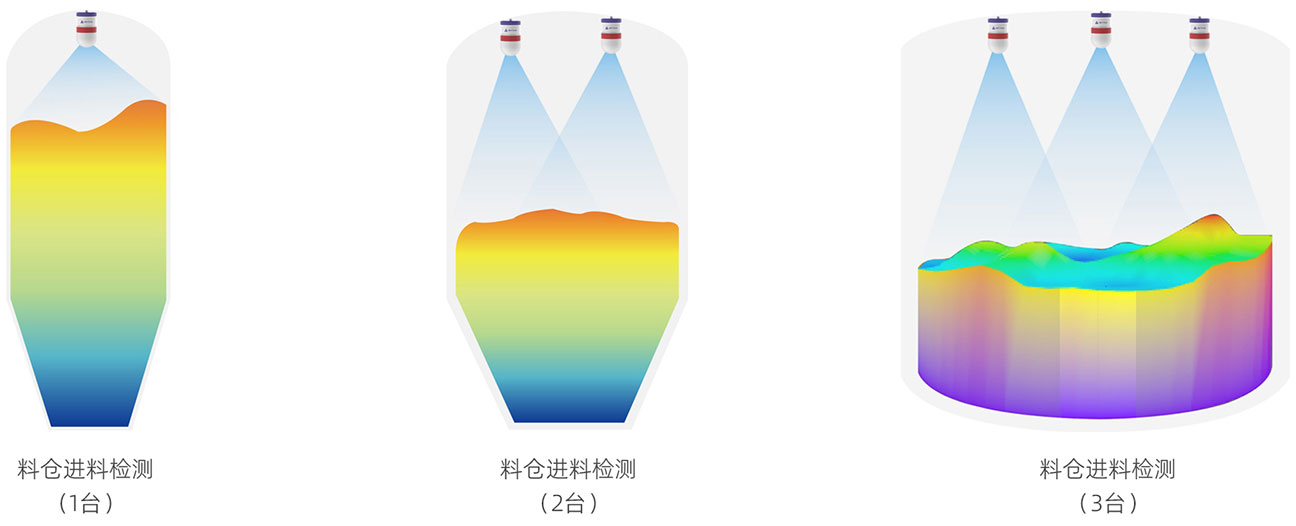

全域穿透扫描

安装于仓顶的雷达设备,通过多维度旋转,向仓内发射高频毫米波。该波束能有效穿透弥漫的氧化铝粉尘,抵达料面后反射。

高密数据采集

3D毫米波雷达接收来自料面各点的海量回波信号,精准测量无数个点的距离信息,完成对整个料堆表面的无死角数据采集。

瞬时三维重构

依托先进算法,对采集的数据进行智能滤波与点云重构,瞬间构建出高保真的仓内三维模型,不规则料面、凹陷坡度等细节一览无余。

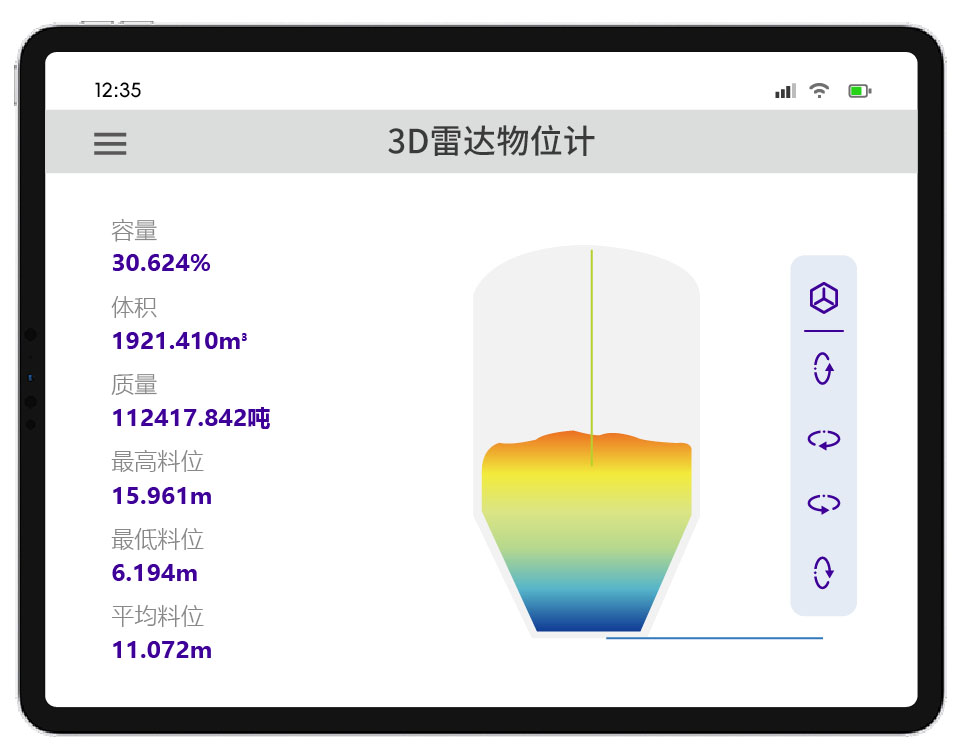

精准数据输出

基于三维模型,系统自动计算出实时料位、库存体积、可用容量等关键数据,并通过可视化界面直观呈现,赋能远程集中管控。

三、重塑氧化铝仓管理价值

实现精准化资产管理

三维成像技术彻底终结了库存估算时代。每一次盘点都是高精度的数字化测量,为财务核算与贸易结算提供可靠依据,实现资产的透明化管理。

保障生产连续性与稳定性

实时、准确的料位数据使中控室能够精准预判,科学制定上料与出料计划,有效预防断料或冒顶事故,确保下游生产流程稳定运行。

提升本质安全与运营效率

实现“无人化”巡检,彻底杜绝人工攀仓风险。同时,7×24小时不间断的自动监测,大幅提升了仓储管理的自动化水平与运营效率。

征服恶劣工况,彰显可靠性

毫米波对粉尘、水汽的强大穿透力,使系统在氧化铝仓的极端环境下依然能稳定工作,维护需求极低,为用户提供持续、可信的数据支撑。

产品直达: