3D雷达物位计如何对选煤厂煤仓料位监测

在选煤厂的核心生产流程中,煤仓作为缓冲与存储的关键节点,其内部料位的精准、实时监测直接关系到生产的连续性与配煤的精确度。然而,这个密闭空间内的状况却长期是一个“黑箱”,传统的人工检尺、旧式传感器等测量方式,在高粉尘、高湿度的恶劣工况下显得力不从心,成为制约选煤厂智能化升级与稳定运行的瓶颈。

一、选煤厂煤仓管理的传统之痛

数据滞后失准,生产调度凭经验:依赖人工从仓顶开口处用重锤测量,不仅危险、效率低下,数据更存在巨大延迟和误差。调度中心无法获知真实库存,导致配煤不精准、生产衔接不畅。

安全风险突出,人员设备隐患大:人员需爬上仓顶在危险区域作业,存在窒息、坠落风险。同时,空仓时设备持续运行可能造成损坏,满仓时则易发生冒顶事故。

设备易受干扰,维护成本高昂:仓内高浓度煤尘、潮湿水汽会严重干扰传统接触式或光学仪表的工作,导致测量失准甚至设备故障,频繁的停机清理与维护带来巨大运营成本。

形态复杂难测,真实库存成谜:煤堆在仓内会形成中心凹陷或侧壁黏附等不规则料面,传统单点测量无法反映整体形态,导致体积计算偏差巨大,影响成本核算与资产盘点。

二、3D雷达物位计为煤仓装上“CT眼”

为解决上述痛点,3D雷达物位计基于先进毫米波雷达与三维重建技术的智能监测系统应运而生。它实现了对煤仓内部状况的非接触、全自动、真三维的透视化监管。

其工作原理清晰而高效:

全域高速扫描:安装于仓顶的3D雷达设备,通过360°全域毫米波扫描,带动雷达波束对仓内物料表面进行无死角的环视扫描。

精准回波测距:雷达发射的微波信号穿透粉尘,抵达物料表面后反射并被接收。通过精密计算,确定仓内料面上无数个点的精确距离。

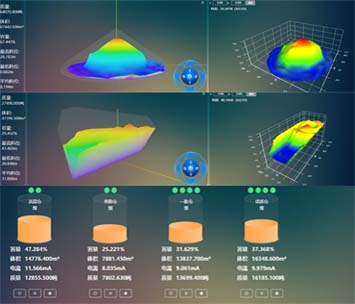

智能三维重构:收集到的海量数据经由云端算法处理,滤除干扰,瞬间构建出高精度的仓内三维点云模型,真实还原料堆的每一个起伏与坡度。

数据可视输出:基于三维模型,系统自动计算出实时料位、库存体积、任意点高度等关键数据,并以直观的三维图像形式呈现于监控大屏。

三、3D雷达物位计带来的核心价值

实现安全与高效的双重提升

无人化巡检:彻底避免了人员进入危险区域,实现了本质安全。

生产无缝衔接:实时数据为精准调度提供支撑,有效预防空仓与满仓事故,保障洗选、配煤与装车系统的连续稳定运行。

保障数据精准与决策科学

库存一目了然:三维可视化模型让曾经的黑箱变得透明,库存盘点精度跃升,为财务与运营管理提供可靠依据。

适应复杂工况:强大的穿透能力使其无惧仓内高粉尘、潮湿和水汽,在全天候条件下都能提供稳定可靠的数据。

达成降本与增效的终极目标

免维护稳定运行:设备专为恶劣环境设计,几乎无需停机清理和维护,大幅降低了运营中断成本与人工维护费用。

优化资产利用:精准的库存管理避免了资金占用,实现了煤仓空间利用的最大化。

产品直达: