铁矿粉料堆体积测量盘点

在钢铁行业的源头,铁矿粉料场是维系生产运转的命脉所在。每日万吨级的原料进出库、堆积如山的铁矿粉堆,其精准的库存数据直接牵动着企业生产成本控制、采购计划制定与财务核算的核心环节。然而,铁矿粉本身具有流动性强、易板结、料场环境粉尘弥漫等固有特性,使得对其进行准确、快速、安全的体积盘点,长期以来都是钢铁行业公认的管理痛点与技术难点,制约着原料端管理的精细化升级。

铁矿粉盘点的传统困局:精度、效率与安全的三重桎梏

传统的铁矿粉测量方式,始终在精度、效率与安全之间难以找到平衡点,诸多弊端成为企业运营的“绊脚石”:

其一,数据失真之痛,引发连锁损失。传统测量多依赖人工经验目测、简易工具丈量或粗略几何估算,对于数万吨级的大型料堆,盘点误差动辄上千吨,导致库存数据严重失真。这种失真不仅造成财务核算偏差,更会直接引发生产配料比例失衡、采购决策误判等问题,给企业带来巨大的经济损失。

其二,效率与安全之困,拖累生产节奏。测量人员需携带设备深入粉尘弥漫的料场核心区域,铁矿粉粉尘危害人体健康,大型料堆存在坍塌风险,同时还要躲避作业中的堆取料机械,安全隐患重重。更关键的是,整个测量过程耗时漫长,往往需要停产配合,严重影响料场周转效率与生产连续性。

其三,动态管理之难,制约精细运营。传统方式仅能获取某个“时间点”的静态库存数据,无法实时追踪料堆消耗形态、分布变化以及堆取料过程中的体积波动。这种“事后追溯”的管理模式,使得料场精细化管理与工艺优化缺乏有效的数据支撑,难以实现运营效率的提升。

3D激光扫描:穿透粉尘的“数字之眼”

锐达3D激光盘料仪技术的引入,为铁矿粉料场管理带来了颠覆性的解决方案。它如同一双高悬于料场上空的“智慧之眼”,能够穿透弥漫粉尘,精准洞察料堆全局,从根本上破解传统盘点的诸多困局。

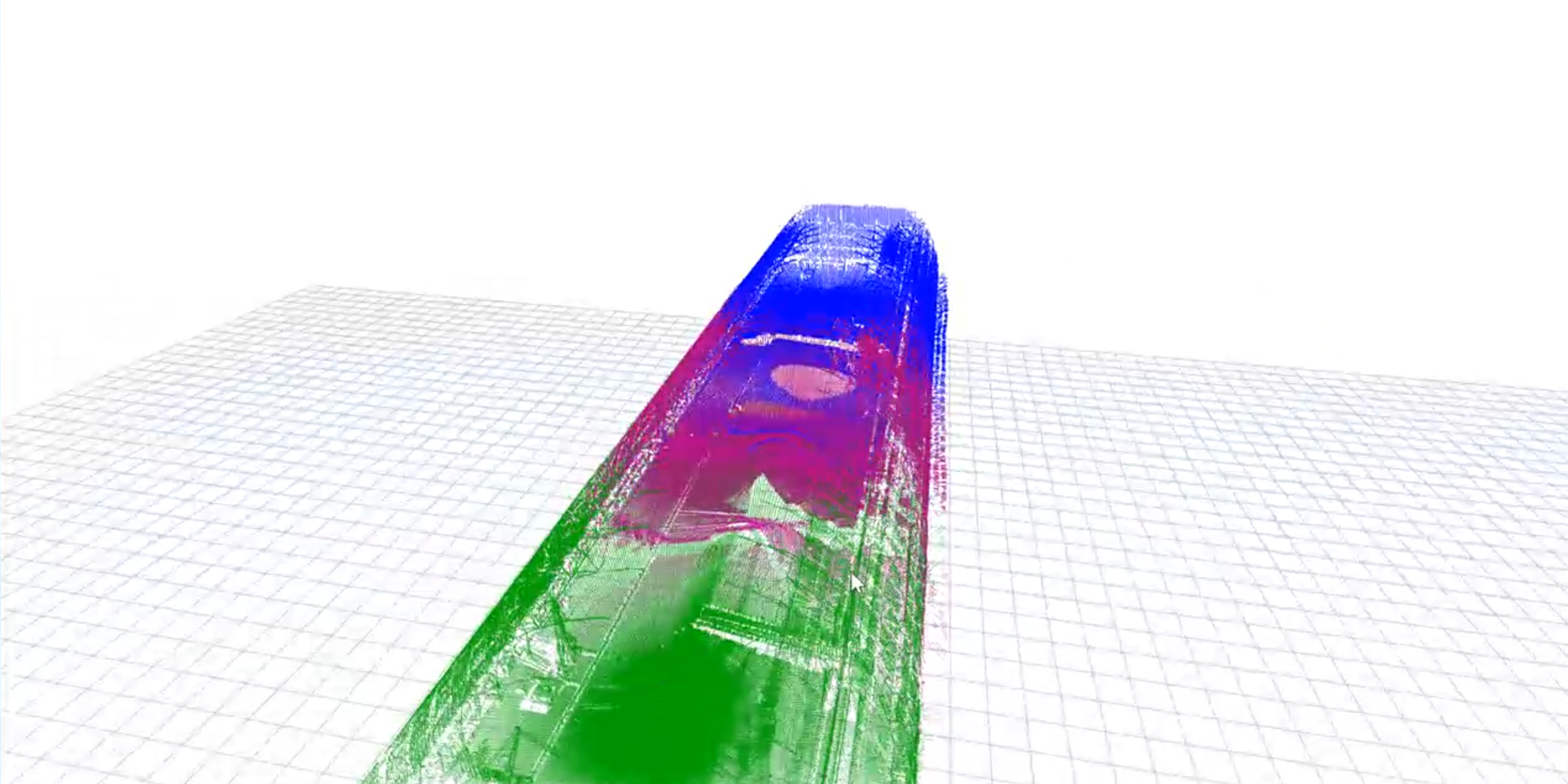

其核心原理在于通过高速激光扫描,以非接触式方式采集料堆表面海量的三维空间点数据。这些数据将快速上传至云端,经大数据融合、图像处理等技术实时运算,重建出与实物1:1匹配的高精度三维数字模型。基于这一模型,料堆体积、料位高度、截面面积等关键数据均可精准计算,为料场管理提供可靠的数据支撑。

三大变革赋能铁矿粉料场

锐达仪表3D激光盘料仪并非简单替代传统测量工具,而是通过三大核心变革,全方位提升铁矿粉料场管理水平:

变革一:从“人工估算”到“无人化精准测绘”,破解精度与安全痛点。设备可自动执行扫描任务,测量人员无需进入高风险、高粉尘的作业现场,彻底杜绝安全隐患。测量过程完全客观,能将体积误差控制在极低水平,让库存数据真正成为值得信赖的资产管理依据,从源头规避配料失衡、财务偏差等问题。

变革二:从“耗时停产”到“分钟级快照”,破解效率痛点。一次全面的全场扫描可在短短几分钟内完成,企业无需停产,只需利用生产间隙或例行巡检时间即可自动完成盘点,真正实现“不停产盘点”。这极大释放了料场运营能力,完美匹配现代钢铁企业高效连续生产的需求。

变革三:从“静态报表”到“动态数字孪生”,破解管理可视化痛点。生成的三维实景模型,让管理者在办公室即可清晰俯瞰整个料场的三维形态、库存分布与余量。每一次扫描都会形成历史记录,可动态回溯料堆消耗过程、分析堆取料作业效果,为优化库存结构、抑制氧化损耗、改进生产工艺提供前所未有的数据洞察。

产品直达: