饲料厂自动装车料位盘点

自动装车环节是饲料厂原料输出与成品交付的关键节点,而料位盘点的精准度与效率,直接决定了装车作业的安全性、经济性与流畅性。无论是原料外调还是成品发运,料堆实际料位与装车需求的匹配度,都关乎运输成本控制、客户满意度及生产计划衔接。但在传统作业模式中,饲料厂自动装车的料位盘点却常年被诸多痛点缠绕,3D激光盘料仪的普及应用,正为行业带来全新的解决方案。

饲料厂自动装车的料位盘点痛点,在实际运营中愈发突出。以往不少饲料厂依赖人工观察或简易工具测量料位,工作人员需在粉尘弥漫的料场反复巡视,凭借经验判断料堆高度与体积是否符合装车标准。这种方式不仅耗时耗力,更存在极大的安全隐患——料堆边缘湿滑易塌陷,人工靠近极易发生意外。更关键的是,主观判断的误差率居高不下,要么因料位估算不足导致车辆二次往返装料,增加运输成本;要么因超装造成饲料撒漏,既浪费原料又可能面临客户投诉。

不少饲料厂的装车系统与料位数据脱节,无法实时获取料堆变化情况,导致装车过程中频繁出现“装不满”或“装过量”的问题。遇到玉米、豆粕等易结块的原料,不规则的料堆形态更让人工盘点束手无策,往往需要暂停装车进行二次平整,严重影响作业节奏。此外,饲料厂料场粉尘浓度高,传统测量工具易受粉尘影响出现精度衰减,纸质记录与系统录入的衔接漏洞,还会导致料位数据与实际库存脱节,给后续的进销存管理埋下隐患。

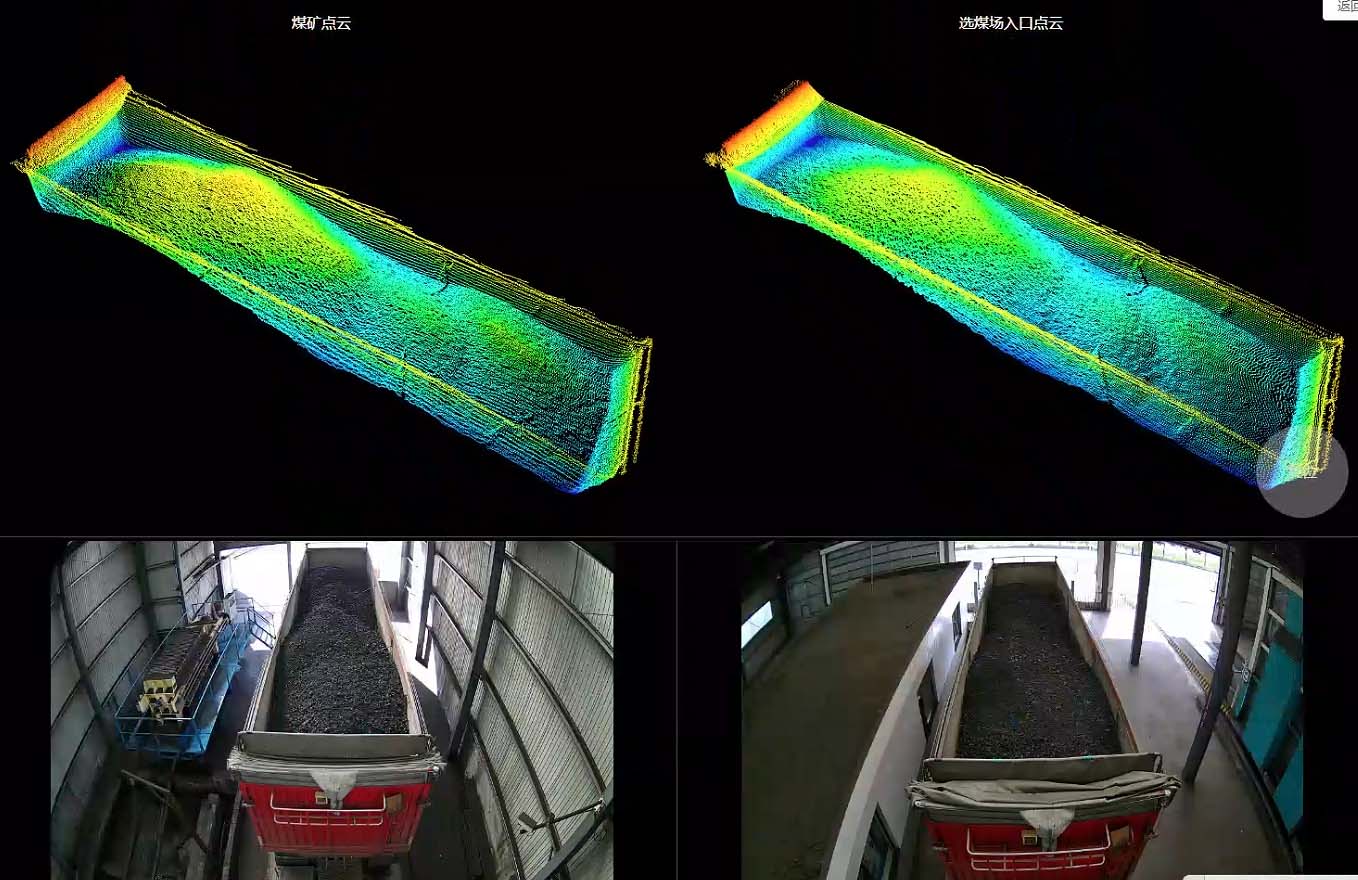

3D激光盘料仪彻底打破了饲料厂自动装车料位盘点的困境,凭借技术优势实现了从“人工粗放”到“智能精准”的转变。其核心在于通过激光扫描与智能算法的结合,无需人工干预即可完成料位的全方位监测——设备能自动发射激光光束并捕捉反射信号,快速构建料堆的三维模型,实时生成精准的料位数据,让管理人员在中控室就能清晰掌握每一处料堆的高度、体积及分布情况,彻底告别了“凭经验估算、靠肉眼观察”的传统模式。

针对饲料厂的特殊环境,设备的防护设计尤为贴心。双重防尘方案搭配AI自洁技术,能有效阻挡饲料粉尘附着在传感器表面,即便在粉尘浓度较高的料场,也能始终保持稳定的测量精度。出色的防护性能,让设备能适应料场的潮湿、粉尘等复杂条件,减少维护成本,确保自动装车作业的连续进行。

高效快捷是设备适配自动装车场景的核心优势。以往需要花费数十分钟甚至数小时的料位盘点,如今只需几分钟就能完成,且能24小时不间断自动作业。设备生成的三维全景模型直观清晰,管理人员可快速判断料位是否满足装车需求,直接将精准的料位数据同步至自动装车系统,实现“料位监测-装车指令下达-作业执行”的无缝衔接。无论是袋装成品还是散装原料,设备都能精准捕捉料位变化,避免超装或欠装问题,减少饲料浪费与运输成本。

3D激光盘料仪精准数据为饲料厂的精细化管理提供了支撑。实时更新的料位数据能直接对接进销存系统,确保库存信息的准确性,帮助管理人员合理安排生产与装车计划。三维可视化的料堆模型,还能助力优化料场布局,提高空间利用率,让自动装车作业不仅更高效,更更具经济性。

对于饲料厂3D激光盘料仪带来的不仅是料位盘点方式的改变,更是自动装车环节效率与安全性的全面提升。它解决了传统盘点的精准度低、效率差、安全隐患大等痛点,实现了料位盘点的智能化、透明化与无人化,让自动装车作业更省心、更高效,为饲料厂的快速交付与成本控制提供了坚实保障,成为推动饲料厂数字化转型的重要助力。

产品直达: