筒仓盘点系统

在工业生产中,筒仓作为散装物料存储的核心设施,其库存数据的准确性直接关系到生产计划、成本核算和企业效益。然而,传统的筒仓盘点方式至今仍是许多企业的痛点——不仅效率低下、安全风险高,更因数据不准而影响着决策质量。

传统盘点的现实困境

人工盘点是过去最常见的方式:工作人员需攀爬数十米高的仓顶,通过投绳、测量棒或简易仪表进行单点测量。这种方式存在明显弊端:

安全风险高:高空作业面临坠落、窒息等风险,仓内物料可能存在塌陷隐患

数据准确性差:单点测量无法反映不规则料面的真实形态,体积计算误差大

效率低下:一次全面盘点需要数小时甚至数天,影响正常生产运营

环境适应性差:粉尘、潮湿、腐蚀等恶劣工况影响测量设备正常工作

智能盘点系统的技术突破

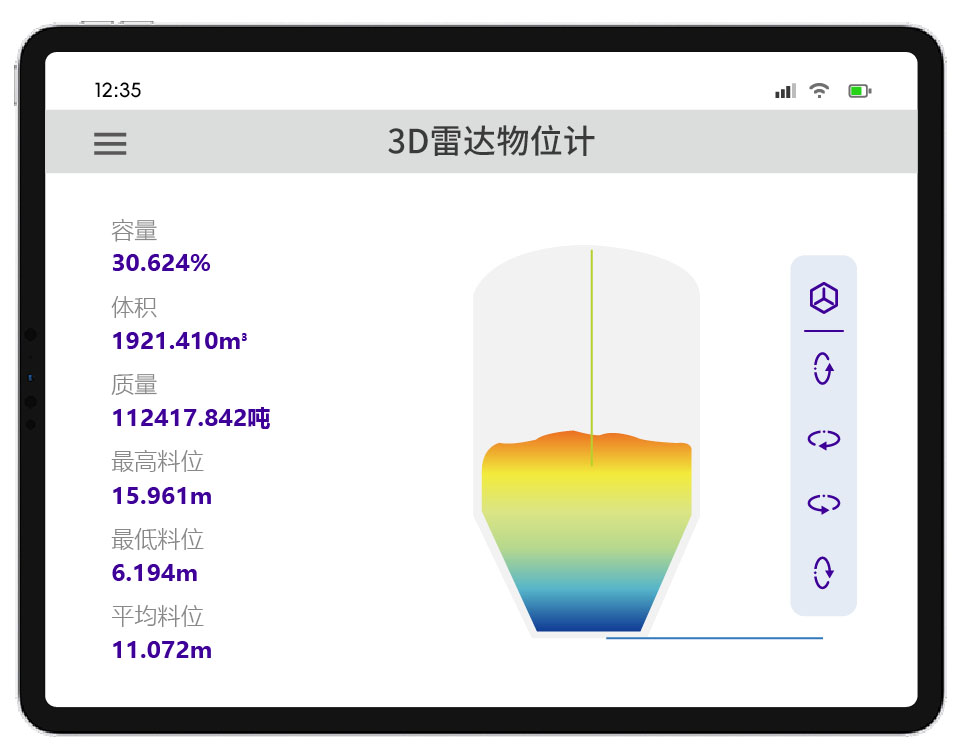

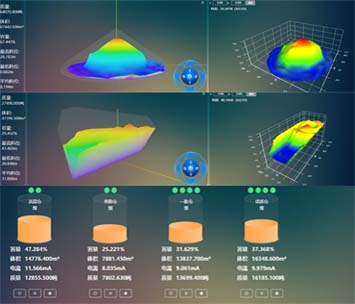

现代筒仓盘点系统通过技术创新,彻底改变了传统盘点模式。系统的核心是在筒仓顶部安装一台三维扫描设备,通过多维度旋转扫描,实现对仓内物料的全面感知。

这套系统的工作原理颇具巧思:扫描设备像一位不知疲倦的"测绘师",通过水平旋转和俯仰摆动,从不同角度向物料表面发射和接收信号。每个角度的测量数据汇聚在一起,经过智能算法处理,最终构建出精确的料面三维模型。

解决行业痛点的实际价值

精准库存管理

系统能够输出精确的体积数据,而不仅仅是料位高度。无论料堆呈现何种不规则形态,都能快速计算出真实方量,为财务核算和采购计划提供可靠依据。

安全保障升级

全自动远程操作完全避免了人员进入危险环境。管理人员在控制室即可掌握仓内情况,实现了本质安全。

适应恶劣工况

专业的防护设计确保系统在粉尘、潮湿等恶劣环境下稳定运行。非接触式测量方式避免了物料粘附带来的影响,保证长期可靠工作。

提升运营效率

传统需要数小时完成的盘点工作,现在几分钟内即可自动完成。实时数据支持下的精准调度,减少了因断料或爆仓导致的停产损失。

可视化管理的深远影响

这套系统带来的不仅是测量方式的改变,更是管理理念的升级。通过三维可视化界面,管理人员能够直观地看到仓内物料的实际分布,任何角落的库存情况都一目了然。

3D雷达物位计系统生成的精准数据,使得企业能够实现:

优化采购节奏,减少资金占用

精准配料,保证产品质量稳定

预测性维护,避免突发停机

数据驱动决策,提升整体运营效益

产品直达: