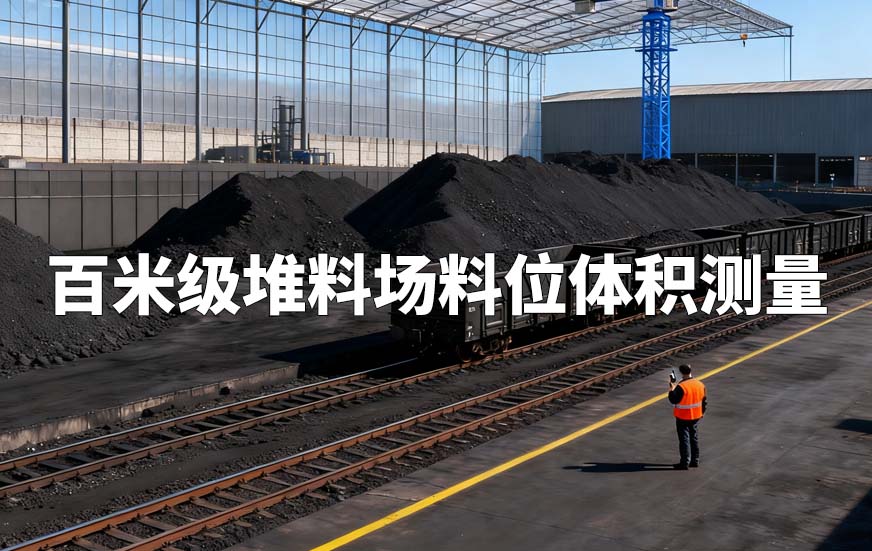

百米级堆料场料位体积测量

挑战百米级堆场:精准料位与体积测量的技术革新

在煤炭、港口、冶金等行业,延绵上百米的巨型料场是实力的象征,却也一直是管理上的难点。传统的“皮尺+估测”人工盘点方式,在此等规模下显得力不从心,暴露出诸多痛点:

数据严重失真:人工无法全面获取整个料场的精确形态,对于巨大的、表面凹凸不平的料堆,体积估算误差极大,导致库存数据虚高或偏低,直接影响财务核算和贸易结算。

效率极其低下:盘点一个百米级的堆场往往需要数天时间,无法及时反映库存变化,导致生产调度和采购决策依赖过时信息。

安全风险突出:人员需深入现场,在巨型机械作业的间隙中穿梭,攀爬料堆,存在塌陷、碾压、高处坠落等严重安全隐患。

无法全局掌控:只能获取零散的、局部的测量点,无法形成对整个料场三维形态的宏观、直观把握,难以优化堆放与取料策略。

现代解决方案:固定式激光盘料系统

面对上述挑战,固定式三维激光盘料系统提供了完美的解决方案。它通过非接触、全自动、高精度的测量方式,彻底改变了百米级堆场的管理模式。

一、 核心技术原理:为百米堆场量身打造

三维激光扫描:系统核心是激光雷达,它通过发射激光束并接收反射信号,精确计算每秒数百万计测点与设备的距离,形成高密度的三维点云数据。

固定式部署:在百米级堆场两侧的龙门架或高杆上,战略性部署多个扫描单元,构成一个覆盖全场的测量网络。这种布局确保了无死角扫描,即使是对料堆背部和缝隙也能精准捕捉。

点云建模与计算:采集的海量三维点云数据,通过专业算法重建出料场及物料表面的数字孪生模型。系统可一键精确计算出物料的体积、料位高度,并生成三维立体图、二维剖面图等可视化报告。

二、 方案突出优势:直击行业痛点

毫米级精度,数据真实可信:

系统测量能够精准还原料场的每一个起伏与沟壑,将体积计算误差降至最低,为企业的进销存和成本核算提供可靠依据。

分钟级效率,实现实时监控:

完成一次全场扫描最快仅需3分钟完成堆场扫描,实现24小时无人化自动盘点。库存数据实时更新,助力生产调度决策紧跟市场变化。

本质安全,杜绝人工风险:

整个测量过程无需人员进入作业区,彻底消除了人身安全隐患,实现了“无人则安”。

全局可视化,赋能智能管理:

生成的三维模型可直观显示在中央控制室大屏上,管理人员可任意旋转、缩放、剖切查看,精准定位物料分布,为堆取料路径规划、库容优化提供最强数据大脑。

三、 典型应用场景

此方案尤其适用于以下百米级场景:

大型火电厂/煤炭物流园的矩形煤场

散货港口的露天堆场(铁矿、煤炭、砂石等)

钢铁企业的原料场(矿石、焦炭、球团)

水泥厂的预均化堆场

对于百米级的堆料场而言,固定式激光盘料系统已不再是简单的“测量工具”,而是企业迈向智能化、数字化、无人化管理的核心基础设施。它将庞大的、难以掌控的物理料场,转化为一个精准、可视、可分析的数字模型,从根本上解决了库存管理的百年难题,为企业降本增效、安全运营与科学决策提供了前所未有的技术支撑。

产品直达: