3D雷达料位计如何对圆柱形煤仓盘料

在港口、电厂等依赖煤炭储运的场景中,圆柱形煤仓作为核心储料设施,其库存盘点的精准度与效率直接影响生产调度、成本核算与供应链稳定性。然而,煤仓内部高粉尘、高湿度、易腐蚀的恶劣环境,加上煤炭堆积形态不规则、进出料速度快的特点,让传统盘料方式屡屡“失灵”,要么数据滞后失真,要么设备频繁故障,成为制约管理升级的顽固障碍。

一、圆柱形煤仓盘料痛点

圆柱形煤仓的结构特性与煤炭存储的物料属性,让盘料工作始终面临多重挑战,传统方案难以形成有效突破:

环境恶劣,设备“扛不住”:煤仓内部常年弥漫浓密粉尘,湿度高且易滋生腐蚀气体,普通测量设备要么镜头被粉尘覆盖无法工作,要么电子元件被腐蚀导致频繁停机。遇上高温熟料库等特殊场景,设备更是难以承受,必须频繁停机维护,严重影响盘点连续性。

节奏跟不上,数据“追不上”:煤炭进出料往往采用批量运输模式,料位变化速度快。传统人工爬仓测量或简易仪器扫描,一次盘点需耗时数十分钟甚至数小时,等完成测量,料位早已发生新变化,数据滞后根本无法支撑实时调度。

堆形复杂,精度“达不到”:煤炭在仓内易形成漏斗状、斜坡状等不规则堆积,传统测量多依赖单点采样估算,无法捕捉全域形态,体积误差常超过5%,导致库存账实不符,给财务核算与采购计划埋下隐患。

运维繁琐,成本“降不下”:部分设备安装需开大孔破坏仓体结构,适配性差;日常需人工频繁清理镜头、排查故障,加上高温等极端场景下的设备损耗,运维成本居高不下,还常因停机影响生产。

二、煤仓盘料的技术破局之道

针对圆柱形煤仓的盘料痛点,3D雷达料位计基于140GHz高频毫米波雷达与太赫兹技术的智能盘料系统,通过“硬核硬件+智能算法”的组合,实现了从“勉强可用”到“稳定可靠”的跨越。

极速全域扫描,跟上进出料节奏:设备搭载水平360°、俯仰±90°的多维度转动结构,配合高频雷达技术,最快10秒就能完成一次仓内全方位扫描。单次扫描可发出上万组测量信号,即便煤炭进出料速度再快,也能实时捕捉料位变化,彻底告别“数据追着料位跑”的被动局面。对于大型圆柱形煤仓,多台设备还能协同工作,通过软件算法拼接成完整三维图像,实现全域无死角覆盖。

超强环境适应,恶劣工况“稳得住”:面对煤仓的粉尘难题,设备可在1厘米厚粉尘覆盖下稳定运行;高湿、雾气、腐蚀环境也无法对其造成影响,防护等级高达IP68。针对200℃的高温熟料库等特殊场景,还可定制隔温罩与散热结构,无需停机清理维护,真正实现“环境再差也不停工”。

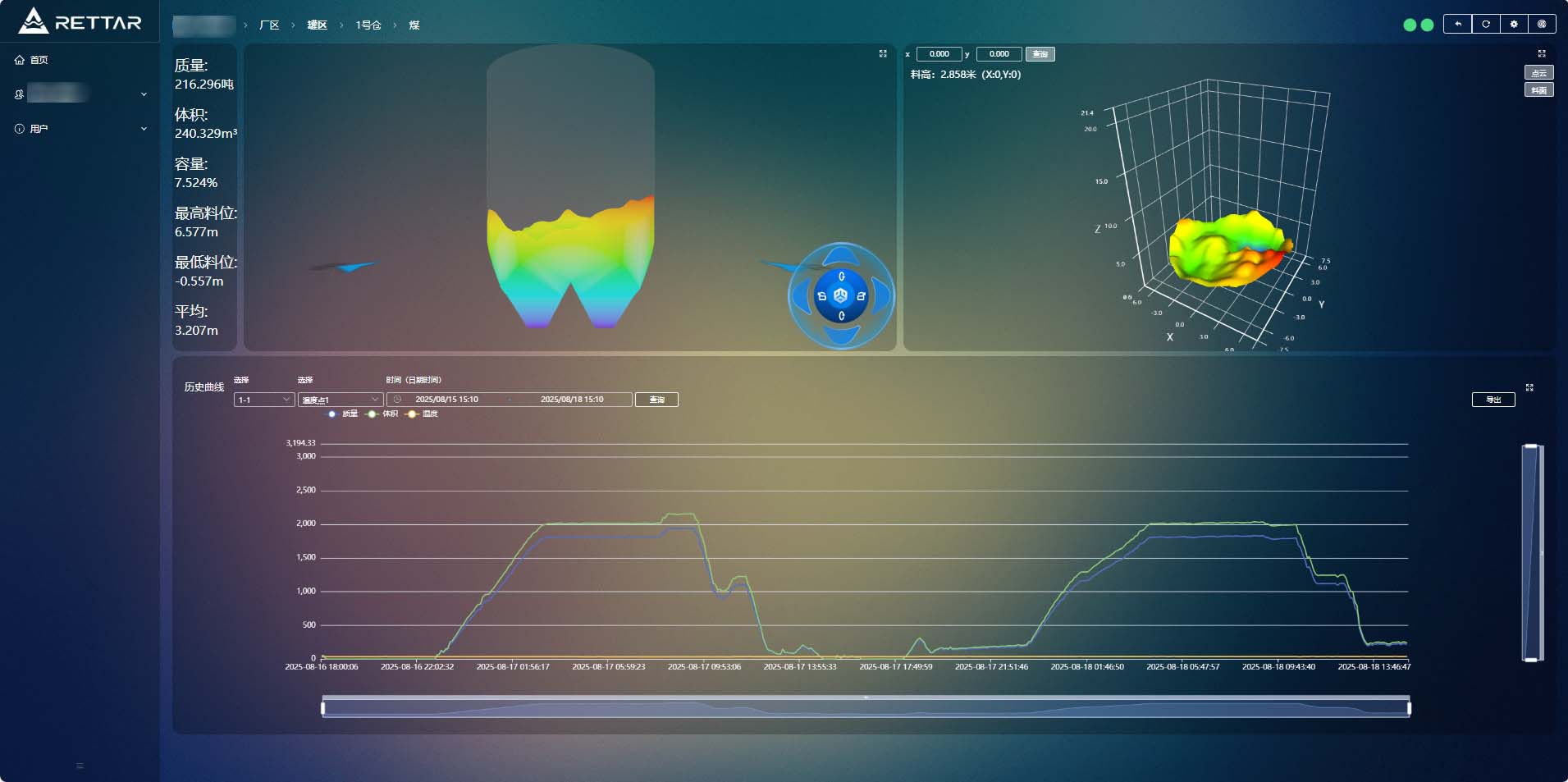

AI精准建模,数据“准到骨子里”:系统融合人工智能、大数据分析与三维点云转换技术,能将雷达采集的信号转化为高密度点云数据,精准拟合煤炭的不规则堆积形态,生成高保真三维模型。其测距精度高达±2毫米,体积建模精度也处于行业领先水平,可实时输出最低料位、最高料位、平均料位、体积、质量等核心数据,为库存管理提供“铁证级”数据支撑。

便捷安装运维,成本“降得下来”:设备安装开孔尺寸最低仅190毫米,适配多种法兰类型与平面、斜面等不同仓顶结构,无需大规模改造仓体。内置状态指示灯与温度传感器,高温时可自动停机保护;双电源供电、双网口通讯的冗余设计,即便单路出现故障也不影响运行,大幅降低运维成本与停机风险。

三、煤仓管理从数据到管理

智能盘料系统的价值,不仅在于精准测量,更在于通过数据赋能,推动圆柱形煤仓管理实现“透明化、智能化、高效化”升级。

远程全域监控,管理“看得见”:设备支持以太网、WIFI、4G/5G等多种传输方式,可将实时数据上传至云端,并与Pro Inventory物料信息管理系统无缝对接。管理人员通过电脑、手机等终端,就能7×24小时远程掌握多座煤仓的库存状态,三维可视化界面让煤堆分布、料位变化一目了然,大幅提升监控效率。

智能联动预警,风险“早知道”:系统可自动汇总多料仓数据,生成库存历史趋势曲线;当检测到物料异常损耗、设备故障等情况时,会实时触发智能报警,帮助管理人员提前排查风险。同时,系统支持MODBUS TCP、OPCUA等多种接口,可与工厂现有控制系统联动,实现库存数据与生产调度的协同。

多场景适配,应用“无死角”:无论是常规煤炭仓,还是200℃的高温熟料库,无论是小型单仓还是大型多仓集群,系统都能通过灵活配置满足需求。不规则堆形测量、任意料面点位高度查询等功能,让盘料工作彻底摆脱人工经验依赖,实现全场景精准覆盖。

产品直达: