3D雷达料位计如何对井下煤仓物料体积库存盘点

在煤炭生产的咽喉要道——井下煤仓中,库存盘点的精准与否,直接决定着生产调度的效率与安全管理的成败。高粉尘、高湿度、空间密闭与频繁作业等极端工况,让传统的人工或简易设备盘点方式举步维艰:效率低下、数据失真、安全风险高,成为制约矿井智能化升级的核心瓶颈。3D雷达料位计为这一难题提供颠覆性的解决方案,引领井下煤仓管理迈向实时、精准与安全的智能新时代。

痛点一:生产节奏快,盘点严重滞后

传统困境:人工盘点需停产进行,耗时久,数据严重滞后于快速进出的煤流,导致调度失灵。

智能方案:3D雷达料位计采用140GHz高频雷达与高速扫描云台,最快10秒即可完成一次全仓扫描,实现不停产实时监测。

痛点二:环境极端恶劣,设备频繁故障

传统困境:厚重粉尘、潮湿水汽、腐蚀性气体甚至高温,使普通传感器迅速失效,精度骤降。

智能方案:设备具备IP68最高防护等级,可抵抗1cm以上粉尘覆盖与潮湿侵蚀。针对200℃以下高温环境,可定制隔热散热结构,并内置温控保护。专为井下而生,确保在极端条件下长期稳定运行。

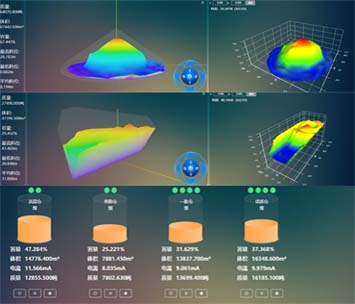

痛点三:数据不直观,管理依赖“人治”

传统困境:仓内情况不可见,依赖人工记录与汇报,存在误差、遗漏与监管盲区,决策被动。

智能方案:通过AI算法将海量点云数据实时转化为高精度三维模型,体积测量精度达±0.5%。料位、体积等关键数据通过4G/5G/WIFI实时上传至云端管理平台,管理人员可在地面通过电脑或手机7×24小时远程可视化监控,实现管理透明化与数字化。

痛点四:安装运维复杂,安全风险突出

传统困境:井下安装空间受限,布线复杂,后续维护需人员频繁下井,安全风险与成本双高。

智能方案:设计紧凑,最小开孔仅需190mm,适配多种仓顶结构。采用双电源、双网口冗余设计,保障连续运行。设备状态远程可视,大幅减少井下维护频次与人员风险,支持多设备组网覆盖大型仓体。

从看不见、摸不着的“黑箱”管理,到全天候、全透明的数字孪生监控,3D雷达料位计正帮助煤炭企业从根本上破解井下仓储管理的历史性难题,为安全、高效、智能的现代化煤炭生产奠定坚实的数据基石。

产品直达: