拌合站智能仓料位实时监控

拌合站作为道路、建筑工程的“原料加工核心”,砂石、水泥、粉煤灰等各类仓料的料位精准把控,直接关系到混凝土配比精度、生产连续性与工程质量。但传统拌合站仓料位监测依赖人工巡检、简易传感器,常面临数据滞后、误差大、环境适应性差等问题,成为制约生产效率的“瓶颈”。智能仓料位实时监控系统的出现,为拌合站带来了精准化、智能化的监测解决方案。

拌合站仓料位监测的核心痛点

拌合站料仓具有“多仓并存、进出料频繁、环境粉尘重”的典型特征,传统监测方式难以适配:

粉尘污染严重,简易传感器易堵塞失灵,料位数据失真,导致配料时原料过量或不足,影响混凝土强度;

人工爬仓测量不仅效率低,还存在高空坠落、粉尘吸入等安全风险,且无法实时跟踪料位变化,易出现断料停机;

多料仓管理混乱,缺乏统一数据平台,库存统计依赖人工记录,易出现采购冗余或原料短缺,增加运营成本;

料仓物料堆积不规则,传统单点测量无法反映真实料位,导致配料比例失衡,返工率上升。

3D雷达料位计智能仓料位实时监控系统针对性破局方案

抗尘耐候,稳定监测不“掉线”

智能监控系统核心采用高频雷达传感技术,搭配密封防护设计,能在拌合站高粉尘、高湿度、振动较强的恶劣环境中稳定工作。即便料仓内粉尘弥漫,也能精准穿透粉尘层,捕捉物料表面信号,避免传统传感器“失灵”问题,无需频繁停机清理,保障生产连续进行。

实时精准,数据同步无延迟

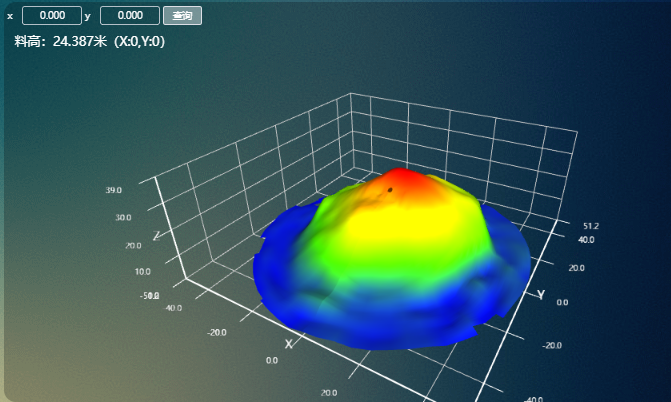

3D雷达料位计通过360°全域扫描与多点位监测,实时捕捉料仓内物料的高度、体积数据,测量精度高,能精准反映不规则堆积的真实料位。数据通过无线传输同步至拌合站控制系统与管理平台,实现“料位变化-数据更新-系统响应”的无缝衔接,让配料人员实时掌握原料库存,避免因料位误判导致的配料偏差。

智能联动,降本增效更省心

系统支持多料仓集中监控,在管理平台上可直观查看所有料仓的实时状态,搭配料位预警功能,当料位低于预设值时自动提醒补货,高于上限时预警防溢仓,从根源上避免断料停机或原料浪费。同时,数据可对接拌合站配料系统,实现“料位数据-配料参数”的智能联动,自动调整配料比例,保障混凝土质量稳定。

远程管控,管理效率翻倍

支持电脑、手机等多设备远程访问,管理人员无需抵达现场,即可实时查看料仓料位、库存统计、历史数据趋势等信息。通过大数据分析生成的库存报表,能辅助优化采购计划,减少原料积压,降低仓储成本;同时省去人工巡检环节,规避安全风险,节省人力投入。

行业应用价值

在实际应用中,智能仓料位监控系统已成为拌合站升级的核心装备。某市政工程拌合站安装系统后,混凝土配料合格率提升,返工率大幅下降;通过自动预警与精准补货,断料停机时间减少,生产效率提升;同时省去每日3次人工巡检,年节省人力成本十余万元。对于多站点、大规模拌合站,系统还支持跨站点集中管控,实现所有料仓数据的统一调度与管理,助力企业实现精益化运营。

智能仓料位实时监控系统以“精准、稳定、智能”的核心优势,破解了拌合站料位监测的行业痛点,不仅保障了混凝土配料质量与生产连续性,更通过数据赋能推动拌合站管理从“被动应对”向“主动管控”转变。随着工程建设对质量与效率的要求不断提升,这类智能化监测系统将成为拌合站的标配,为道路、建筑工程的高质量推进筑牢基础。

产品直达: