3D雷达物位计如何对全封闭煤仓煤位测量

在电力、钢铁、化工等行业中,封闭式煤仓作为储煤的关键设施,其内部煤位的精准测量一直是行业运营的难点与痛点。传统测量方式往往依赖人工上仓、机械探尺或普通物位计,不仅效率低下、数据滞后,还存在安全风险,尤其在粉尘大、湿度高的恶劣环境中,测量精度与设备稳定性更是难以保障。而随着智能化浪潮的推进,一种基于3D雷达物位计的煤仓扫描技术正逐渐走进视野,为这一行业难题提供了全新的技术路径。

一、行业痛点:煤仓测量为何如此之难?

传统煤仓煤位测量方式主要面临以下几大挑战:

人工依赖高、安全风险大:依赖人工攀爬煤仓进行测量,不仅劳动强度大、效率低,还存在高空作业与煤堆塌陷的安全隐患。

环境干扰严重:煤仓内通常粉尘浓度高、水汽弥漫,传统激光或超声波设备易受干扰,导致数据失真甚至设备失效。

无法实现三维立体测量:大多数传感器只能实现单点测量,无法获取煤堆表面的立体形态,难以精准计算存煤体积与质量。

实时性差、运维成本高:机械式仪表易磨损、需频繁停机维护,影响正常生产节奏,也提高了综合运营成本。

二、技术破局:3D雷达物位计如何实现三维立体成像

针对上述问题,3D毫米波雷达系统通过在煤仓顶部部署具备多维转动能力的雷达扫描设备,实现了对煤堆表面的非接触、全自动、高精度扫描。其技术优势体现在以下几个方面:

全方位扫描,数据立体化

雷达传感器通过水平旋转与俯仰调节,实现对煤仓内部360°无死角扫描。在每个预定角度发射并接收微波信号,通过信号反射时间计算距离,从而获取大量点位信息,结合安装位置与角度参数,构建出煤堆的三维点云模型。

强环境适应性,无惧粉尘与潮湿

毫米波具有较强的穿透性,能够在高粉尘、高湿度乃至腐蚀性环境中稳定工作,不受雾气、光线变化影响,真正实现“全天候”监测。

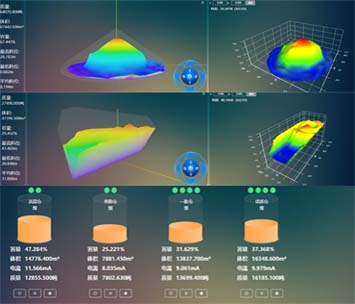

瞬时建模,三维可视化

借助图像处理、人工智能与点云重构算法,系统能够快速生成煤堆三维图像,直观展示料面形态、高点与低点位置,并实时输出体积、料位高度等关键数据。

智能分析,赋能决策

配合专业物料信息管理系统,用户可在电脑或移动端实时查看煤仓状态,系统支持历史数据回溯、趋势分析、堆形识别与质量估算,为采购、调度与库存管理提供可靠依据。

三、应用成效:从人看到AI看的跨越

在实际应用中,该系统带来了显著的运营升级:

安全提升:彻底避免人工上仓,杜绝高处作业风险;

效率飞跃:数分钟内完成全仓扫描,实现煤位数据的秒级更新;

精准管理:实现任意堆形的快速建模与体积测算,误差远低于传统方式;

降本增效:无需停机清灰与频繁维护,大幅降低运维中断成本。

3D雷达物位计技术不仅解决了封闭煤仓煤位测量的根本难题,更推动了煤炭仓储管理向数字化、智能化、无人化的方向发展。随着该技术在更多料仓场景中的落地应用,未来,我们将迎来更加安全、高效、透明的工业物料监管新时代。

产品直达: